来源:中国粉体网|

发表时间:2019-02-25

点击:16715

随着5G网络到来,传统的金属外壳智能手机已经无法满足5G信号传输的要求。与此同时,3D玻璃开始进入人们的视野,被广泛应用到手机屏幕和手机背板中。

3D玻璃是玻璃的一种,具有轻薄、透明洁净、抗指纹、防眩光、坚硬、耐刮伤、耐候性佳等优点。在制备工艺上可型塑做出3D形状外观,并能解决天线布置空间不足及增强收讯功能。其原材料主要有玻璃基材、油墨、镀膜材料、贴合材料、抛光磨材等。

受益于消费电子外观创新以及OLED屏幕柔性显示、无线充电技术、5G通信技术等发展,3D曲面玻璃市场渗透率在不断地提升。未来的市场空间有望在2020年突破400亿。

既然3D玻璃具有如此多的优点,为何目前没有得到大范围的普及与推广呢?

当然,这还要归结到其制备工艺中存在的技术难点——3D玻璃热弯技术。热弯工艺是3D玻璃的制备工艺中最重要的一步。

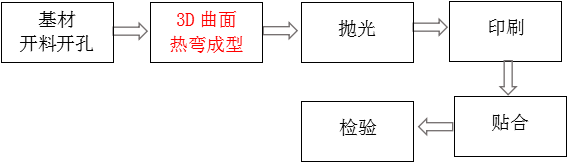

3D玻璃制备工艺

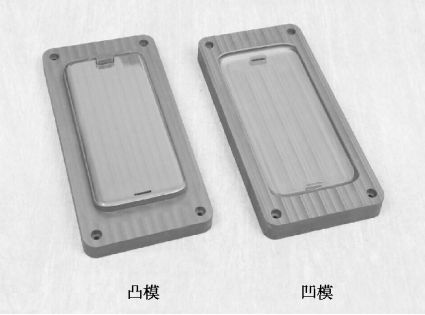

热弯工艺是3D玻璃主流成型工艺,其中热弯模具的选用及热弯工艺温度参数对整个工艺流程产生重要的影响。

热弯模具材料性能要求该材料应具有晶粒细、组织致密均匀、热稳定性高、易于加工、热膨胀系数小等特点。由于石墨具有的优良特性更符合3D盖板玻璃热弯模具的要求,业内大部分采用石墨作为模具原材料。

石墨模具

采用热弯成型工艺首先应测试玻璃产品的各项参数,包括玻璃的应变点、退火点、变形点、软化点和热膨胀系数。尤其重要的是玻璃的变形点温度(Td),以确定3D热弯加工成型温度范围。变形点反映的是温度与拉伸速率的关系。在3D热弯工艺中,此变形点温度可做为热弯加工的下限温度。而外力作用下可成型的上限温度,通常是在玻璃的软化点之下。

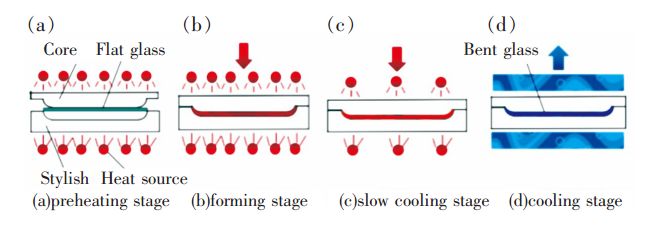

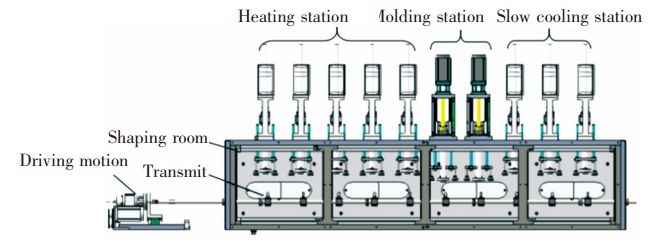

3D热弯机加工玻璃屏幕可以分为四个阶段:加热、模压、退火、冷却。

(1)加热阶段:将玻璃毛坯放在耐热硬质合金模具中,加热炉内充满氮气,上下加热板将玻璃毛坯和模具一起加热至模压温度。

(2)模压阶段:在保证加热炉温度恒定条件下,下模具和玻璃毛坯固定,上模具在第一动力装置作用下向下运动,直至合模。粘滞态的玻璃在上模的作用下,压缩并充满整个模具型腔并复制模具型腔形貌。

(3)退火阶段:以缓慢降温速率将模具和半成品玻璃屏幕温度降至退火点以下,该阶段可以减小玻璃内部一部分的残余应力。

(4)冷却阶段:快速充入冷却氮气,将成型玻璃和模具温度冷至室温。

热弯成型工艺流程

热弯成型室

在上述热弯工艺流程中经常出现各种问题,具体解决方法如下:

首先,玻璃在模具内破裂:

针对玻璃在模具内破裂问题,从以下几个方面原因进行分析:

对放入石墨模具前的玻璃进行检查,是否有边部欠磨、砂边、崩边,表面有无划伤、异物等缺陷。

①根据玻璃应变点、退火点、变形点设置对应的升温曲线。如温度设置过低容易造成玻璃未达到变形点而受压破碎。

②模具上下模温度不一致,造成玻璃上下表面升温速率不一致,会引起玻璃发生弯曲,严重时受力状态下发生破碎。

①压力设置。在设置热弯压力时,要综合考虑热弯玻璃的厚度、热弯形状、工作区域,条件不同,设置参数也不同。如出现压力过大或者压力分配不当,会造成玻璃破碎;

②压力曲线设置。在玻璃受热逐渐软化过程中,如施加压力增幅过快,也容易造成破碎,在热弯区域尤其应注意压力曲线的设置,逐步增加压力的方式优于间断施加压力。

其次,玻璃表面出现麻点:

①石墨模具的质量、材质。石墨模具材质颗粒度过大或者加工质量差易造成玻璃产品出现麻点。

②温度偏高。热弯温度偏高,引起玻璃表面软化过度而失去强度,容易产生一部分抛光工序不能消除的微小麻点。

再次,玻璃表面形变:

①模具设计。提高模具的合理化设计可以有效降低玻璃形变缺陷。

②压力、温度设置。预热区温度偏高或者上下表面温差过大,会造成玻璃翘曲,受力热弯后成品会出现明显的光学畸变。

最后,玻璃翘曲:

退火、冷却温度控制。退火区不仅仅只为消除玻璃的残余应力,与玻璃翘也密切相关。在退火、冷却区应注意上下模的温度差,确定适合玻璃参数的退火、冷却温度曲线,防止玻璃翘曲。

除此之外,治具温度的精准控制、机台内治具的精准定位及动作衔接、气缸压行力度的准确把控、机台内冷却循环合理的气密性及布局等也成为热弯技术的难点。

“本文由新材料在线®平台入驻媒体号中国粉体网提供,观点仅代表作者本人,不代表本网站及新材料在线®立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。”