来源:高分子科学前沿|

发表时间:2022-12-05

点击:4177

当前商业化LIBs受到基于插层机制的限制,难以实现高能量密度,从而严重阻碍了以小型化为目标的可穿戴设备的发展。锂硫电池由于其高理论能量密度(2600 Wh kg−1)和低成本等优势被认为是最有可能商业化应用的下一代电池之一。然而,锂硫电池仍然面临着诸多挑战。其中,硫正极的穿梭效应和体积效应严重阻碍了电池的实际应用。此外,锂金属负极方面同样面临着严重的安全隐患,包括不受控制的锂枝晶生长,锂金属与过量的液态电解液发生持续的副反应,以及穿梭效应导致LiPSs穿过隔膜接触锂金属负极。这些隐患可能导致严重的安全问题,包括燃烧。更糟糕的是,液态电解液的副反应会导致电池产生胀气问题,尤其当电池在频繁的机械变形和严苛的外界环境下工作时,该问题带来的安全隐患更加不容忽视。硫正极、锂负极和液态电解液中出现的上述问题加速了锂硫电池的失效,增加了电池的安全隐患,阻碍了其实际应用。

迄今为止,设计开发同时满足高能量密度、柔性和安全性的锂硫电池仍然是一个挑战。对于硫正极,通过导入合理的载体材料和多功能催化材料来提高电池性能是实现商业化锂硫电池应用的当务之急。此外,LiPSs转化机理的研究仍处于早期阶段。对于锂金属负极和电解液,使用不易燃且坚固的固态电解质(SSE)取代不稳定的液体电解质被认为是实现高安全性锂电池的理想解决方案。然而,尽管使用SSE具有安全优势,但一些棘手的问题仍然未能解决。例如,SSE柔性低、与锂金属的界面兼容性差以及低电导率。聚合物凝胶电解质(GPE)作为一种准SSE,具有良好的柔性、界面相容性和高的离子电导率。此外,其在安全性、机械强度和抑制LiPSs穿梭效应等方面明显优于液体电解液。对于柔性锂硫电池的电极,迫切需要开发兼具高柔性和抗疲劳性能的新材料。然而,由于复杂的电极制造工艺,获得兼具良好的机械性能、柔性和循环稳定性的电极材料具有很大的挑战。冷冻干燥技术可以利用冰晶作为模板来组装具有各种形状的材料。然而,由于冰晶随机成核,冷冻干燥技术无法大规模构筑具有高机械强度的柔性材料。幸运的是,取向冷冻干燥技术是一种很有前景的策略,因为它可以构筑具有3D结构的柔性载体材料。尽管硫正极、GPE和锂负极的性能通过各种方案的优化,已经得到了较大的进步,同时满足柔性、循环稳定性和安全性要求的柔性Li-S电池仍然很少被报道。因此,迫切需要设计一种灵活安全的柔性锂硫电池,并能催化加速LiPSs的氧化还原动力学,促进硫正极转化为最终放电产物Li2S。

近日,北京航空航天大学张世超教授、邢雅兰副教授联合清华大学深圳国际研究生院周光敏副教授在国际著名期刊《ACS Nano》上发表题为 “TinO2n-1/MXene Hierarchical Bifunctional Catalyst Anchored on Graphene Aerogel towards Flexible and High-Energy Li–S Batteries” 的文章。

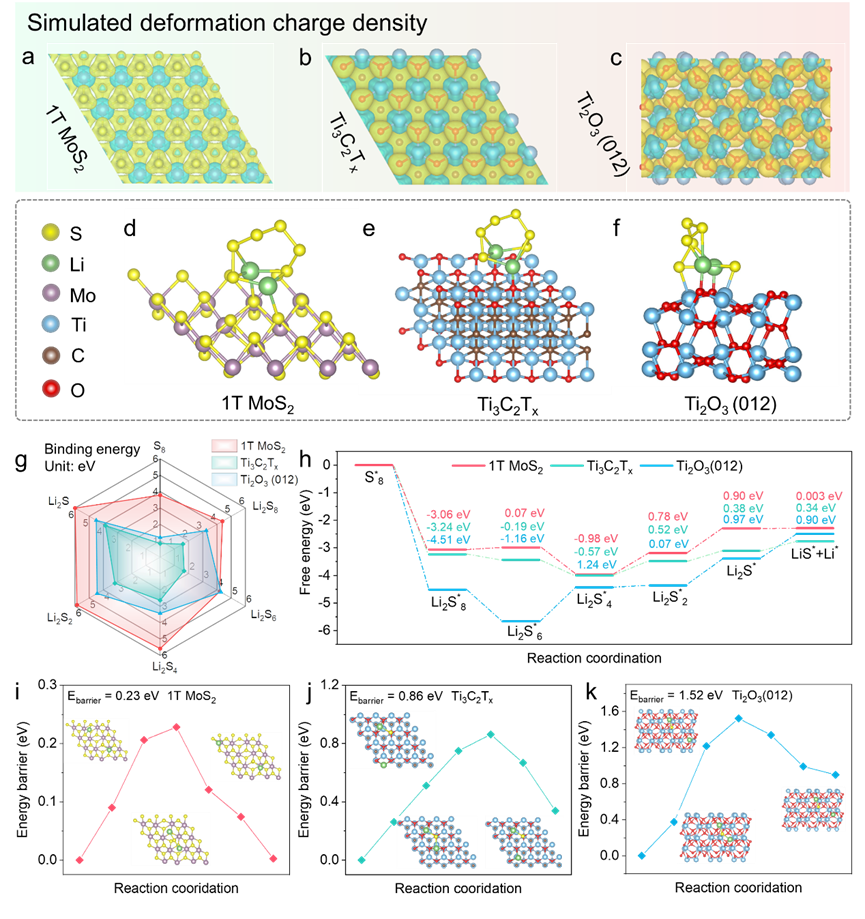

该团队提出了一种由3D柔性正极、GPE和机械性能增强的锂金属负极组成的灵活安全的柔性锂硫电池。具有“导电载体–催化中心–活性基元”三相界面的复合硫正极由锚定在GN基体上的1T MoS2和TinO2n-1/MXene分级结构(Mo-Ti/Mx-GN)结合Li2S6正极电解液构筑而成。1T MoS2具有较高的电子电导率和优异的催化活性。TinO2n-1/MXene通过极性O-Ti-O单元对LiPSs具有很强的吸附,并且非化学计量比的TinO2n−1具有高电导率(例如Ti4O7显示出比TiO2高1010倍的电导率)。通过原位拉曼光谱,证明了反应过程中产生了内源性的氧化还原介体S2O32−。它通过与LiPSs之间发生偶联生成聚硫酸盐,再通过“Wackenroder reaction”歧化反应分解生成Li2S2(Li2S),所以能加速Li2S的形核,促进LiPSs的快速转化。Mo-Ti/Mx-GN电极即使在高硫负载量(8.4 mgs cm-2)和贫电解液(7.6 μL mgs-1)条件下,仍然表现出良好的循环稳定性。由Mo-Ti/Mx-GN柔性电极、GPE和机械性能增强的锂负极组装的软包Li-S电池表现出优异的柔性和安全性能。

北京航空航天大学张世超教授、邢雅兰副教授和清华大学深圳国际研究生院周光敏副教授为本文通讯作者,北京航空航天大学博士生夏军和清华大学深圳国际研究生院硕士生高润华为本文共同第一作者,论文作者还包括中山大学卢侠教授和中国科学院过程所杨浦蘅博士等研究人员。

图1. Mo-Ti/Mx-GN样品的合成机理图和结构表征

图2. LiPSs的吸附和氧化还原动力学模拟

图3. Mo-Ti/Mx-GN、Ti/Mx-GN和Mo-GN电极半电池性能

图4. GPE基软包电池的电化学和安全性能

要点一:提出了“导电载体–催化中心–活性基元”三相界面协同储能机制

-首次提出了基于锂硫电池的“导电载体–催化中心–活性基元”三相界面协同储能机制,并通过取向冷冻干燥技术合成锚定在GN基体上的1T MoS2和TinO2n-1/MXene功能催化材料。

要点二:证明了加速Li2S的形核,促进LiPSs的快速转化的原因

-原位拉曼测试的结果证明Mo-Ti/Mx-GN可以诱导产生内源性的氧化还原介体S2O32−,其与“高阶”Sx2-之间发生偶联生成[O3S2-(Sx-2)-S2O3]2−中间体,再通过“Wackenroder reaction”歧化反应:[O3S2-(Sx-2)-S2O3]2-+2e-→SxO62-+S22-分解生成Li2S2(Li2S)。SxO62-则继续参与类似的歧化反应而被消耗,所以能加速Li2S的形核,促进LiPSs的快速转化。

要点三:Mo-Ti/Mx-GN电极在高负载和贫电解液条件下表现出高性能

-Mo-Ti/Mx-GN电极在8.4 mg cm−2负载,E/S比为7.6 µL mg−1条件下,在0.5和1 C电流密度下分别表现出 1115和863 mAh g−1的高可逆放电容量。值得注意的是,当电流密度切换回0.5 C时,Mo-Ti/Mx-GN电极的放电比容量升高至1118 mAh g−1。

要点四:3D Li/Cu复合负极表现出优异的性能和优势

-Li/Cu复合负极具有高比表面积的3D结构,有利于加快电荷转移速度,提升电池反应动力学, 减小电池界面阻抗。3D Li/Cu复合负极可以提升负极的比表面积,降低局域电流密度。并且复合负极可以提供更多的成核位点,减缓锂枝晶的生长速率,调控表面电荷分布, 使Li+沉积更加均匀。高比表面积的3D结构为锂金属负极的体积变化提供了缓冲空间,减少了循环过程中因锂的脱落而导致的死锂的形成,从而减少了不可逆容量的损失。铜网集流体为再沉积的Li+提供了一个高导电网络,抑制锂金属相对无限的体积膨胀。铜网的良好机械性能,可以减少内部压力和界面波动,提升锂金属的抗疲劳性和柔性。柔性锂硫电池弯折过程中即使锂金属完全断裂,铜网仍能够将断裂的两部分锂金属连接在一起,保证了电子/离子的传输通路,并减少了活性材料的损失,增强了电池的安全性能。

结论

本工作设计并制备了基于3D Mo-Ti/Mx-GN电极、GPE和机械性能增强的锂金属负极柔性锂硫电池。通过取向冷冻干燥技术,制备了波形结构Mo-Ti/Mx-GN柔性电极。利用原位聚合技术,得到了GPE包覆的锂金属负极。实验结合DFT理论计算证明,1T MoS2和TinO2n-1/MXene作为催化剂和吸附剂具有协同作用,可以抑制LiPSs的穿梭效应,加快反应的氧化还原动力学,并促进LiPSs转化为Li2S。通过原位拉曼测试证明Mo-Ti/Mx-GN可以诱导产生内源性的氧化还原介体S2O32−,S2O32−与Sx2-之间发生偶联会生成[O3S2-(Sx-2)-S2O3]2−中间体,再通过“Wackenroder reaction”歧化反应分解生成Li2S2(Li2S),所以能促进LiPSs的快速转化。得益于1T MoS2和TinO2n-1/MXene的协同效应,具有“导电载体–催化中心–活性基元”三相界面的复合硫正极在0.5 C倍率下350次循环过程中表现出优异的循环稳定性能,其每个循环的容量损失率仅为0.024%。3D Mo-Ti/Mx-GN电极即使在8.4 mgs cm-2的高硫负载量和7.6 μL mgs-1的贫电解液条件下,仍然表现出良好的循环稳定性能。机械性能增强的Li/Cu复合负极具有3D结构,有利于加快电荷转移,提升电池的反应动力学, 减小界面阻抗。3D Li/Cu复合负极可以降低局部电流密度, 使Li+沉积更加均匀。铜网的良好机械性能,可以提升锂金属的抗疲劳性和柔性。柔性锂硫电池弯折过程中即使锂金属完全断裂,铜网仍能够将断裂的两部分锂金属连接在一起,保证了电子/离子的传输通路,并减少了活性材料的损失,增强了电池的安全性能。此外,在金属网增强的锂金属负极表面原位聚合GPE,可以增加其离子电导率和界面相容性。3D Mo-Ti/Mx-GN电极、GPE和锂金属负极构筑的柔性锂硫电池在极端条件下仍能够保持可逆的能量输出和优异的安全性能,表现出应用于柔性可穿戴领域的潜力。

封面来源:图虫创意

“本文由新材料在线®平台入驻媒体号高分子科学前沿提供,观点仅代表作者本人,不代表本网站及新材料在线®立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。”