来源:中广核俊尔|

发表时间:2016-11-04

点击:64

高分子聚合物如聚酰胺(PA)、聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)和 聚氯乙烯(PVC)等在外力引发的形变下变白,这个现象在材料学里有个专有名词,叫“应力发白(stress whitening)”。不仅仅是弯折,在拉伸,冲击,疲劳等应力状态下高聚物也会发生应力发白。随着形变量的增加,材料发白的程度也会增加。

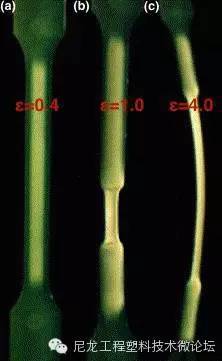

如上图所示的聚乙烯的拉伸试验中,在形变初期(ε=40%),图(a)中的试样已经开始发白;当形变量达到屈服点时(ε=100%),试样出现颈缩,颈缩部位的发白程度明显提高;而当试样被进一步拉伸时(ε=400%),试样颈缩发白的区域大大增加。

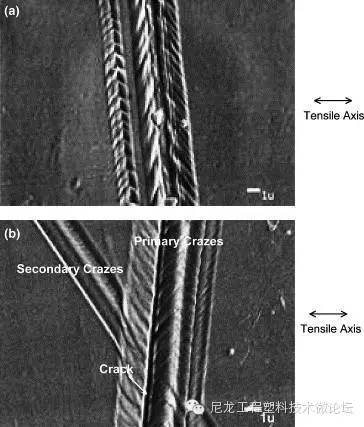

高聚物的应力发白现象已经被研究了几十年,然而其形成机理仍然有争议。目前被最广泛接受的说法是:高分子塑料在外力作用下,材料内部的孔洞和缺陷不断地形成,生长并联结,在应力的垂直方向形成大量银纹(crazes),导致材料的折光率发生变化,在严重变形的区域入射光甚至被完全反射,从而在宏观上体现出白色。另外,还有人提出形变导材料内部不规则的密度波动(density fluctuation)也是银纹产生的原理,另外,一些增强颗粒与基体的界面也被认为是显微孔洞形成的原因。

上图为应力发白区域的 SEM 照片,在形变带内部大量定向排列的显微结构便是银纹。从图(b)中可以看到一条沿着银纹排列形成的微裂纹,这些微裂纹的形成会改变局部的应力状态从而产生二次银纹(secondary crazes)。

总而言之,高聚物的应变发白同时受材料的内部因素(成分,链长,杨氏模量,屈服极限,结晶性,相变等)和外部因素(应力大小,应变速率,温度等)控制,总得来说,更高的弹性模量,屈服极限,以及更大的弹性区间更有利于增强高聚物的形变阻抗,从而缓解应变发白的程度。

影响应力发白现象的因素应力发白现象对尼龙材料性能的影响

应力大小和作用速率

在一定的范围内,随着应力增大和应变速率减小,应力发白程度会提高。

应变程度

Bucknall等发现在拉伸HIPS试样中,应力发白首先发生在拉伸比为2%时,以后随拉伸比的增加而增强。

橡胶含量

R.A.Pearson发现在橡胶改性环氧树脂中,随橡胶含量的增加,空穴密度增大,应力发白程度增强。已有研究表明,在ABS中橡胶相丁二烯含量不同的情况下,应力发白程度不同,如含20%橡胶的ABS中,在约-10℃时,整个断面上出现应力发白;在含14%橡胶的ABS中,类似变化发生在-5℃;而含有10%橡胶ABS中要到20℃才有类似变化。

压力

对HIPS,ABS和橡胶改性的PMMA的研究中发现,对于HIPS,200MPa的压力已足以使其中的应力发白完全消失,致使材料在低应变下断裂,强度与PS在同等压力下一样;在200~300MPa下从脆性断裂转变为剪切屈服,因而最终断裂伸长率增大。对于ABS与橡胶改性的PMMA,压力的作用并未使样品完全脆性断裂,这是由于,此时银纹与剪切屈服同时存在,压力的升高只能抑制银纹的出现,而对剪切屈服无大的影响。K.D.Pae等发现在8917MPa的静压下对已存在应力发白的PP试样进行拉伸,应力发白区能完全或部分消失。

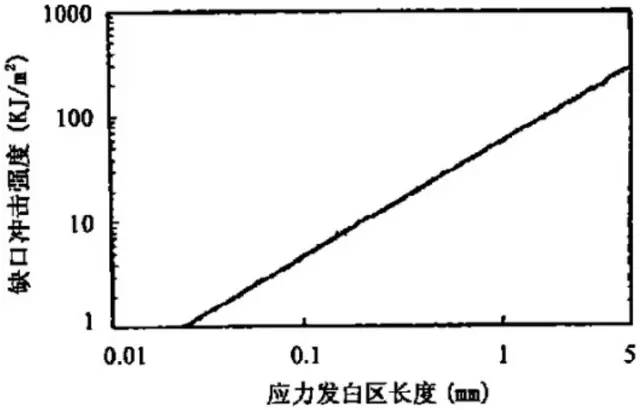

橡胶改性尼龙中,发现在韧性试样中应力发白区尺寸大,沿裂纹表面深1~2mm,而在脆性试样中,其尺寸小,仅深至0.05~0.6mm,图1为其冲击强度与应力发白区厚度关系图。用最小二乘法模拟曲线得:J(冲击强度)=44.3h(厚度),可见冲击强度正比于应力发白区厚度。应力发白区为体系能量耗散区,对于韧性和脆性高聚物而言,单位质量冲击能耗密度相等,冲击强度差别仅来自于应力发白区大小的区别。

图 为冲击强度与应力发白区厚度关系图

内容来源于网络,中广核俊尔整理。

“本文由新材料在线®平台入驻企业号尼龙工程塑料技术微论坛提供,观点仅代表作者本人,不代表本网站及新材料在线®立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。”