来源:粉体圈|

发表时间:2020-10-30

点击:8225

虽然石墨烯经常被戏侃为“万金油”,但不可否认它确实具备极为优异的光学、电学、力学性能,这也是业界如此热衷于将石墨烯作为纳米填料分散在聚合物或无机基质中的重要原因。虽然没有传说中的“点石成金”之效,但也能在一定范围内提高基体的部分性能,扩展其应用范围。

目前常见的石墨烯复合材料主要可分为聚合物基和陶瓷基。前者的研究较多,但陶瓷材料从工程角度来看同样也具备许多有价值的特性,如耐火性(即在温度>60℃时保持材料的强度)、强度和硬度。而有了石墨烯的加入后,还能改善陶瓷材料最大的短板——断裂韧性,因此石墨烯/陶瓷复合材料近年来也开始受到了关注。

一

石墨烯/陶瓷复合材料的制备

石墨烯由于片层间存在较大的范德华力而极易团聚,严重影响石墨烯发挥其优势,因此在陶瓷材料中的分散性是影响石墨烯发挥增强增韧效果的关键因素。

目前,石墨烯/陶瓷复合粉体的制备主要采用传统的机械混合复合路线,即通过机械混合制备出石墨烯陶瓷复合粉体。在烧结方面,随着陶瓷烧结技术的不断发展,目前更多的是将复合粉体直接进行加压烧结得到石墨烯陶瓷基复合材料,从而省去中间压制生坯的步骤。

1.机械混合

利用以球磨机为代表将不同粉体进行机械混合是陶瓷制备的传统工艺之一,这种方法简单且容易直接扩大到生产规模。虽然在制备以碳纳米管等一维材料为增强相的复合材料时遇到了困难,在石墨烯陶瓷材料的制备中机械混合被证明是效率较高的方法之一。

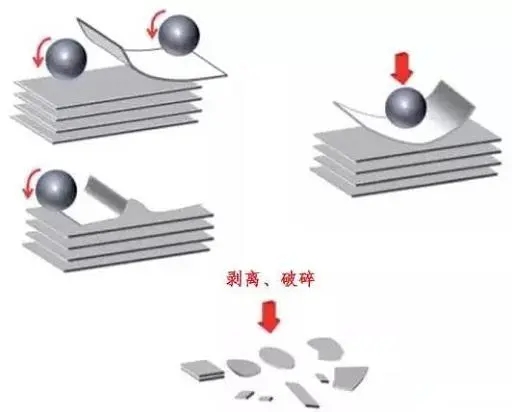

球磨法剥离石墨烯的原理图

目前,机械混合法制备石墨烯/陶瓷复合材料可以分为2种类型:第一种是将石墨烯的制备与粉体混合分开进行,这样可以根据不同需要选择石墨烯制备方法,也可以直接使用商用石墨烯粉体;第二种是将石墨稀的剥离和陶瓷粉体的混合同步进行。

2.异相沉积法

异相沉积法是主要用于制备石墨烯氧化物陶瓷的一种粉体混合方法,该方法的核心在于分别制备带有相反表面电荷的稳定胶体(Colloid),再将这2种胶体混合后,带有相反表面电荷的胶体粒子会相互吸引自动组装并沉降下来形成均一的混合粉体。该方法在多壁碳纳米管陶瓷复合材料的制备中曾经得到应用。

3.原位生成法

原位生成法是指烧结过程中自发在陶瓷基体中生成石墨烯的方法,目前仅适用于以SiC为基体的复相陶瓷制备。该方法源于一种制备大尺寸、高质量石墨烯的方法———外延生长法。由于SiC陶瓷的重要性,原位生成法对于制备石墨烯/IC复相陶瓷来说不失为一种简单、有效的方法。

二

石墨烯/陶瓷复合材料的种类

1.石墨烯增强增韧氧化物陶瓷

氧化物陶瓷主要包括Al2O3和ZrO2等,通常具有较高的熔融温度、机械强度、电绝缘性能,在氧化气氛中非常稳定,可作为结构材料,功能材料和高级耐火材料,用于电子、信息、激光、宇航、化工、冶金等多个领域。

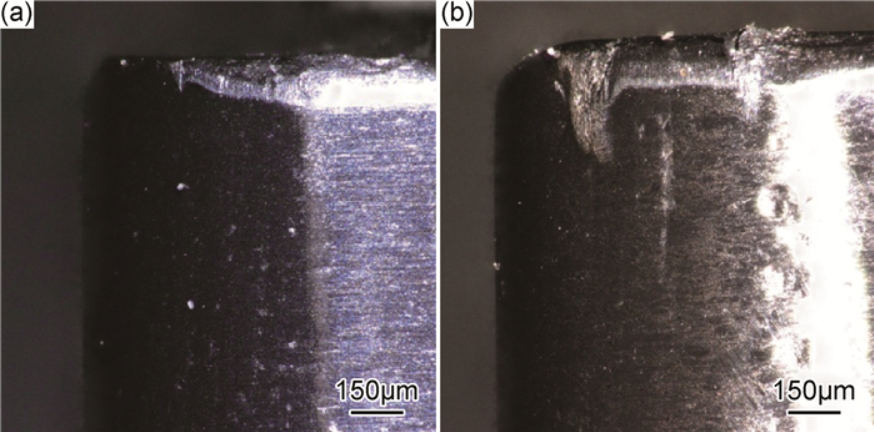

切削后的Al2O3刀具后刀面磨损形貌

(a)添加石墨烯纳米片;(b)未添加石墨烯纳米片

李建林等通过电火花烧结制备了氧化铝/石墨烯块体复合材料,当材料中石墨烯的含量为15vol%时,导电率最高可达5709s/m,比CNT/Al2O3复合材料的导电率要高170%;宋明用放电等离子体烧结技术将石墨烯与四方多晶氧化错陶瓷(Y-TZP)复合,烧结后石墨烯保持了原有结构,石墨烯增强相与氧化错基体之间形成了适中的界面结合强度,复合材料断口处有明显的石墨烯片层拔出。当石墨烯含量为1%时,材料断裂韧性从7.4MPam1/2提高到8.6MPam1/2;当石墨烯含量增大到1.5%时,复合陶瓷中孔隙却增加,使复合材料韧性下降到8.0MPam1/2。

2.石墨烯增强增韧硼化物陶瓷

硼化物陶瓷具有高熔点、高硬度及优良导电和导热性能对熔融金属具有优异的抗侵蚀性能,被广泛应用于航天飞船、载人飞行器的热防护部件、超音速巡航导弹端头帽及先进核能系统用辐射防护置等。

Yadhukulakrishnan等以ZrB2和石墨烯纳米片为原料,采用放电等离子法制备了石墨烯-ZrB2复合陶瓷。结果表明∶当添加体积分数为6%的石墨烯纳米片时,在1900℃、70MPa保温15min的条件下,可制得相对密度、抗弯强度及断裂韧性分别达到97%、316MPa及2.8MP a m1/的石墨烯-ZrB2复合陶瓷。与未加入石墨烯的ZrB陶瓷相比,复合陶瓷的相对密度、抗弯强度以及断裂韧性分别提高了约14%、100%及83%。

3.石墨烯增强增韧氮化物陶瓷

氮化物陶瓷具有高温强度高、热导率低、抗热震性好及荷重软化温度高等特点在核工业、气轮机叶片及高效率发动机零部件等领域得到了广泛的应用。

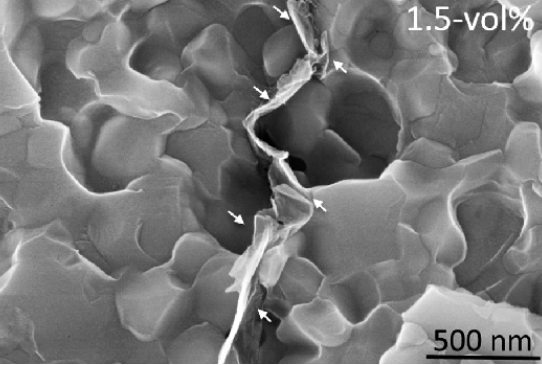

Walker等研究了石墨烯纳米片对Si3N4陶瓷力学性能的影响。结果表明,采用放电等离子法在1650℃保温20min的条件下,可制得几乎完全致密的石墨烯纳米片-Si3N4复合陶瓷。当石墨烯纳米片的添加量为1.5%(φ)时,复合陶瓷的断裂韧性可达到6.6MPam1/2,与未添加石墨烯纳米片的Si3N4陶瓷相比提高了235%。其原因是石墨烯纳米片在Si3N4的晶界处形成了墙状阻隔,使得裂纹发生了偏转。此外,石墨烯纳米片的拔出机制及裂纹的桥接机制等也有助于复合陶瓷断裂韧性的提高。

石墨烯纳米片-Si3N4复合陶瓷SEM图

4.石墨烯增强增韧碳化物陶瓷

碳化物陶瓷具有高强度、高硬度及优良的热稳定性等优点在机械、电子、化工、环境保护、核反应堆及国防工业等领域得到了广泛的应用。

Belmonte等采用放电等离子烧结法。在温度为1800℃、50MPa保温5min的条件下制备了石墨烯-SiC复合陶瓷。结果表明,加入5%(φ)的石墨烯可显著提高复合陶瓷的力学性能。其断裂韧性可提高162%,强度可提高61%。但加入10%(φ)的石墨烯纳米片后,复合陶瓷的断裂韧性又会下降,其主要原因是石墨烯与基质发生了化学反应,导致石墨烯纳米片的损毁加剧,从而使其增韧效果变差。

三

石墨烯对陶瓷材料的增韧机理

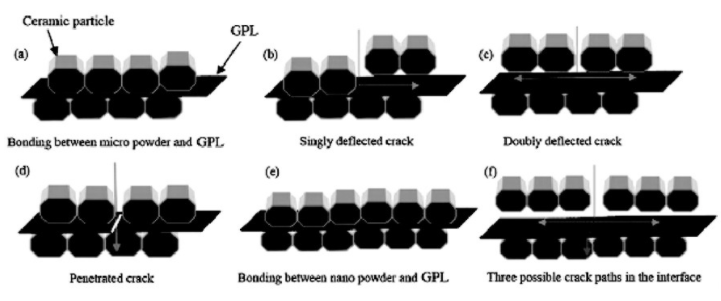

石墨烯主要通过三种裂纹扩展方式增强陶瓷材料,即单独裂纹偏转、双重裂纹偏转和裂纹穿过增强体扩散,如下图所示。

石墨烯增韧陶瓷材料的机理图示

当裂纹与石墨烯相遇时,由于石墨烯与基质界面结合力大,裂纹在水平方向与穿透石墨烯的三维方向上扩散,由于裂纹扩散路径增多,裂纹应力集中被有效减少,从而实现增韧陶瓷材料。在相同密度下,纳米晶粒的基体比微米晶粒的基体更强,这是由于纳米晶粒与石墨烯片的接触面积更大,因此,在纳米晶粒复合陶瓷材料中更有可能观察到三维裂纹。

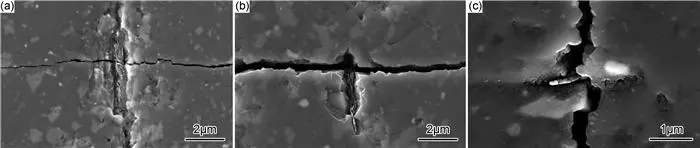

(a)石墨烯纳米片拉断;(b)石墨烯纳米片拔出;(c)裂纹偏转

另外,石墨烯对陶瓷复合材料增韧效果并非随石墨烯含量增大而提高。Chen向氧化锆中分别加入0.01%(wt)、0.03%(wt)和0.05%(wt)石墨烯,在相同温度下烧结后,含0.01%(wt)石墨烯的试样其断裂韧性达15.3MPam1/2,相对于空白试样提高了61%,而随石墨烯含量增大,断裂韧性逐渐下降到10.5MPam1/2,穿晶断裂是主要的断裂形式,加入的石墨烯插入晶界,显著强化了晶界并抑制了沿晶断裂,促进裂纹穿过晶界扩散从而增大断裂韧性。

四

总结

总而言之,石墨烯/陶瓷复合材料具有明显的增韧性能和较高的导电性。而且可以使用常规加热方法,而不是像碳纳米管陶瓷复合材料那样必须使用电场辅助烧结技术,在商业上更具备推广的可能性。

应用上,石墨烯/陶瓷复合材料可用于摩擦磨损等相关领域,如发动机部件、轴承和切削工具。初步数据显示,这些复合材料在滑动接触下的反应有所改善,剥离的石墨烯片似乎可以起到固体润滑剂的作用。再考虑到其导电优势,这种复合材料在实现硬质陶瓷复合材料的精密微加工以及用于高温度用途的微机电系统时或许能变得更加容易。

本文封面图来源于图虫创意

“本文由新材料在线®平台入驻媒体号粉体圈提供,观点仅代表作者本人,不代表本网站及新材料在线®立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。”