来源:石墨烯联盟|

发表时间:2021-04-20

点击:8549

文章来源:carbontech

北京大学刘忠范课题组综述了当前石墨烯转移技术的最新进展,并总结了石墨烯转移过程中面临的裂纹、不均匀掺杂、褶皱及表面污染等不可避免的主要问题,为未来工业应用中的大面积石墨烯薄膜转移提供了一个展望。

石墨烯在金属衬底上的化学气相沉积(CVD)生长为以可控方式大面积合成石墨烯提供了巨大可能。但是,将石墨烯从金属基体转移到所需基体上的繁琐工作仍然不可避免,而且在转移过程中可能会产生石墨烯膜裂纹、转移引起掺杂、起皱以及表面污染,从而严重降低石墨烯的性能。此外,在工业规模上进行大规模转移时可能会出现新问题,因此具有成本效益和环境友好的转移技术也势在必行。本综述的目的是对石墨烯薄膜的转移相关问题和相应的实验解决方案进行全面的理解,并对未来工业规模的CVD石墨烯薄膜转移技术进行展望。

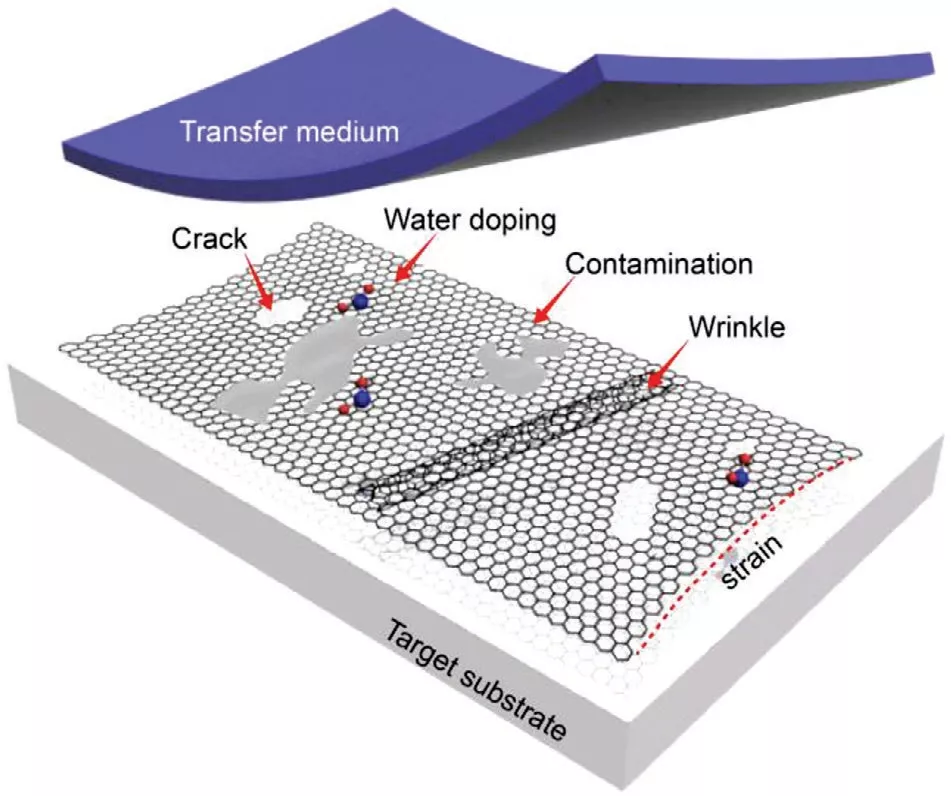

图1. 在转移介质的帮助下,转移到目标基底上的石墨烯薄膜的示意图,突出显示了裂纹、水分子意外掺杂、污染、褶皱和应变等问题。

将石墨烯转移到目标衬底上包括以下几个步骤:i)转移介质的粘附,ii)石墨烯从生长衬底上的分层,以及iii)石墨烯在目标衬底上的分层。

转移介质可避免石墨烯从生长衬底上剥离后发生折叠,并充当缓冲层以保留结构完整性,因为粘附的不均匀性和表面张力所产生的剪切力会造成石墨烯薄膜的裂纹。然而,由于转移后很难完全去除转移介质,通常会导致表面污染物的普遍分布,从而降低石墨烯器件的光电性能。 在这方面,已经开发了在溶剂中提高溶解度的转移介质或无转移介质的转移方法以减少表面污染。

商用铜箔是CVD法生长石墨烯最常用的衬底。然而,生长的石墨烯通常是针对铜衬底的波纹纹理进行模板化的,这导致石墨烯和Cu之间有很强的d -π相互作用。因此,从铜衬底中分层石墨烯变得非常困难。实现分离的一种方法是基于对铜衬底的水蚀刻,然而,这通常会产生环境污染。该蚀刻路线逐渐被无损起泡转移过程所取代,该过程能够重新利用生长衬底。水转移过程将不可避免地引起石墨烯中的分子掺杂,这是由于水或氧分子被捕获在石墨烯与衬底之间的界面中或被吸附在石墨表面上而引起的。有报道称干或半干转移可以避免石墨烯中的水掺杂,通常涉及直接机械分离或脱水步骤。当直接将石墨烯从Cu衬底上剥离时,需要一个较弱的衬底与石墨烯的相互作用才能实现轻松的分层,这可以通过金属衬底的氧化来实现。

石墨烯在目标衬底上的释放可采用湿法或干法进行。在湿释放方式下,水或其他溶剂的蒸发将促进石墨烯与基材之间的共形接触。相比之下,转移介质与石墨烯之间的粘附力比石墨烯与目标衬底之间的粘附力更小,从而可以直接将石墨烯干层压到目标基材上,同时去除转移介质。 此外,在石墨烯和基底之间捕获的电荷杂质(例如水分子)会改变石墨烯的电子结构,并在石墨烯中产生额外的应变。

另一方面,当转移用于工业应用的大面积石墨烯膜时,将出现新的问题。 例如,适当的转移途径的选择应首先取决于生长衬底,转移介质和废液处理的成本。并且还应该取决于石墨烯薄膜的类别。“卷对卷”转移过程将与动态“卷对卷”生长方法衍生的石墨烯薄膜卷的转移相兼容。此外,水和空气将更容易被捕获,因此石墨烯在目标衬底上的层压应谨慎进行,以避免产生气泡。 真空中的“卷到卷”处理或层压有利于去除气泡。

转移CVD石墨烯的方法

石墨烯在目标衬底上的转移包括以下几个步骤:i)转移介质的粘附,ii)石墨烯从生长衬底上的分层,以及iii)石墨烯在目标衬底上的分层。

1. 转移介质的附着力

原子薄的单层石墨烯薄膜无法实现大面积的自支撑;因此,通常需要转移介质作为支撑层。当前,聚合物被广泛用作石墨烯转移的转移介质。聚合物的选择通常遵循四个原则:i)良好的自支撑能力;ii)转移介质与石墨烯之间的附着力强;;iii)在随后的转移过程中(例如蚀刻)具有良好的化学稳定性;iv)容易被完全移除。在早期的工作中,通常使用聚甲基丙烯酸甲酯(PMMA)作为支撑层,转移过程包括以下步骤:

1)将PMMA旋涂到石墨烯表面上,然后在适度加热下固化;

2)去除铜背面的石墨烯,通常采用O2等离子体刻蚀法;

3)用FeCl3或Na2S2O8溶液蚀刻铜箔;

4)将PMMA /石墨烯在去离子水中洗涤数次,再将PMMA /石墨烯转移到焦油上获得衬底,通过加热可以实现石墨烯与目标衬底的共形接触;

5)将PMMA溶解在有机溶剂(如丙酮)中,在衬底上留下未被覆盖的石墨烯。

但是,很难完全去除PMMA,导致石墨烯表面存在残留物。这种污染将导致掺杂不均匀,并降低转移的图形的电性能,例如降低载流子迁移率。为了获得清洁的表面,将石墨烯样品进行热退火(150–300°C)以燃烧掉PMMA残留物,以减少大气中的沉积物。伍德和他的同事们使用包括PMMA,聚乳酸(PLA),聚苯二醛(PPA)和聚双酚A车硼酸酯(PC)在内的常见转移介质仔细研究了转移态石墨烯的粗糙度和清洁度。当使用PC作为转移介质时,转移的石墨烯表面表现出更高的清洁度,更低的掺杂水平和较低的粗糙度(图2a)。有研究发现松香可以轻松地溶于有机溶剂中,因此是PMMA的更好替代品。另外,热释放带(TRT)是另一种常用的转移介质,TRT由独特的粘合剂组成,该粘合剂在室温下具有相对较强的粘合力。压敏胶膜(PSAFs)也用于在室温下大规模转移石墨烯膜(图2b)。通过调节硅基粘合剂前体,交联剂和锚固添加剂的比例,可以有意地优化PSAF层的粘合力,并且PSAF的成本低于PMMA或TRT。石墨烯在目标基材上的成功层压取决于PSAF相对于石墨烯的压力可调粘合力。

聚合物辅助转移法不可避免地会在石墨烯表面留下污染物。因此,如果需要清洁的石墨烯表面,则无聚合物转移方法将变得非常重要。为了实现无聚合物转移,重要的是要实现对石墨烯施加的力的均匀分布。研究发现,将非极性有机己烷分散在石墨烯表面可以稳定并防止石墨烯薄片折叠和断裂。此外,己烷出色的挥发性将确保在石墨烯表面上不残留任何残留物。Zaretski等开发了一种“金属辅助剥离”方法(图2c),其中可蒸发的金属可用作转移介质。将Ni蒸发到石墨烯表面上,然后将TRT膜附着到Ni层上。由于Ni和石墨烯之间的结合力比石墨烯和Cu基体之间的结合力强,因此可以将石墨烯从Cu基体上机械剥离。脱层后,将TRT / Ni /石墨烯结构层合到PET基材上,然后通过加热除去TRT。随后可以用HCl溶液冲洗除去Ni。

除了聚合物辅助转移方法,Chen等人还报道了一种无聚合物转移方法,该方法通过对目标衬底充电,在衬底表面注入均匀的负电荷,使石墨烯与目标衬底之间产生强烈的静电吸引。因此,目标衬底本身就可以作为转移介质。 蚀刻铜基板后,石墨烯将成功转移到目标基板上,而无需任何聚合物的帮助。

图2. a)比较PMMA、PLA、PPA、PC辅助转移的石墨烯的清洁度,以及相应的粗糙度直方图,证实了使用PC辅助方法转移的石墨烯具有光滑的表面。b) PMMA和psaf辅助转移过程示意图。c)金属辅助剥离过程示意图。

2. 石墨烯与生长基质的分层

石墨烯与生长衬底的分层可以通过蚀刻生长衬底来实现。常用的蚀刻剂包括FeCl3,HCl,HNO3,CuCl2,Na2S2O8和(NH4)2S2O8。Wang等发现S2O82−会氧化PMMA层,导致石墨烯/PMMA薄膜出现裂纹,而FeCl3溶液相对温和安全。但是,也有报道称,FeCl3会使PMMA难以去除。在基于蚀刻的转移方法中,在石墨烯表面观察到大量的金属或金属氧化物颗粒,这可能是由于蚀刻不完全造成的。金属粒子的存在会改变石墨烯的电学性质。这种蚀刻方法费时,并且由于产生废液而不环保。

因此,无蚀刻转移是相对有利的,并且逐渐成为主流的转移方法。石墨烯与生长衬底之间的相互作用通常很强。因此,通常会发生石墨烯与基材的不完全分层,从而在石墨烯薄膜中产生裂纹。因此,应该克服石墨烯与生长衬底之间的强相互作用,以在无腐蚀转移中实现成功的分层。

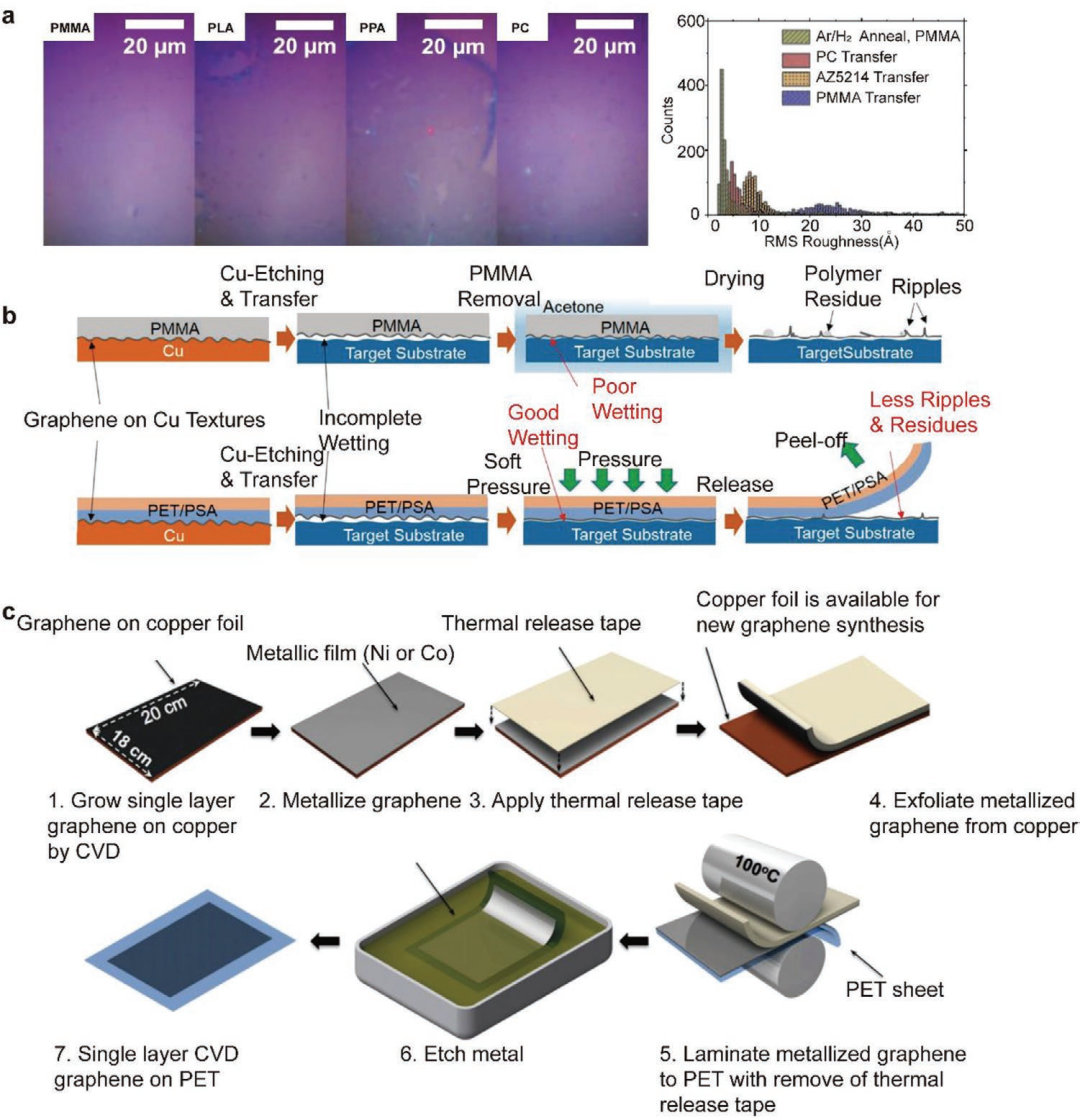

类似地,电化学鼓泡转移是基于水的电解,水的电解可在石墨烯和生长基质之间的界面处产生氢气泡。这样的氢气泡将克服石墨烯与生长衬底之间的相互作用,并实现脱层。在电化学鼓泡转移中,导电性生长基质和石墨烯用作阴极,而惰性电极(例如Pt箔)用作阳极。但是,电化学起泡分层过程要求生长衬底具有良好的导电性。因此,它不适用于非导电衬底。还发现电解质的浓度会严重影响脱层速度(图3a)。与基于蚀刻的分层相比,电化学起泡方法可以实现快速,经济高效,环境友好的转移,并能够重新利用生长衬底。为成功脱层而减弱石墨烯与Cu之间的相互作用的另一种方法是通过水或氧气的插入而氧化Cu衬底。

如果石墨烯与生长基质之间的相互作用较弱,例如在Ge(110)上生长的石墨烯,则可以轻松实现直接机械分层。

图3. a)电化学起泡分层的示意图。b)石墨烯在PET / EVA基材上的卷对卷“绿色”转移示意图。c)依赖于石墨烯与h-BN之间的范德华相互作用的石墨烯全干转移的示意图。

3. 转移到目标衬底上

当分层后将石墨烯放置在基底上时,石墨烯与基底之间的强结合对于石墨烯高结构完整性的成功转移非常重要。研究发现氧等离子体处理SiO2/Si衬底可以改善衬底的润湿性,增强衬底与石墨烯之间的相互作用。但是,氧等离子体处理会在石墨烯中引入空穴掺杂,应该避免。在石墨烯层压到靶基板上时,水或空气通常被困在石墨烯和基板之间。滞留的空气和水会导致皱纹的形成。为了避免这种情况,可以用不含水的方式进行贴合,将石墨烯转移到基体上后,通常先去除转移介质,通常是通过转移介质与溶剂(如乙酰丙酮和氯仿)反应或高温退火来实现。

有关转移效果的主要问题

尽管最近在石墨烯转移方面取得了进展,但转移后的石墨烯薄膜仍然存在裂纹,残留污染物,褶皱和意外掺杂的问题。

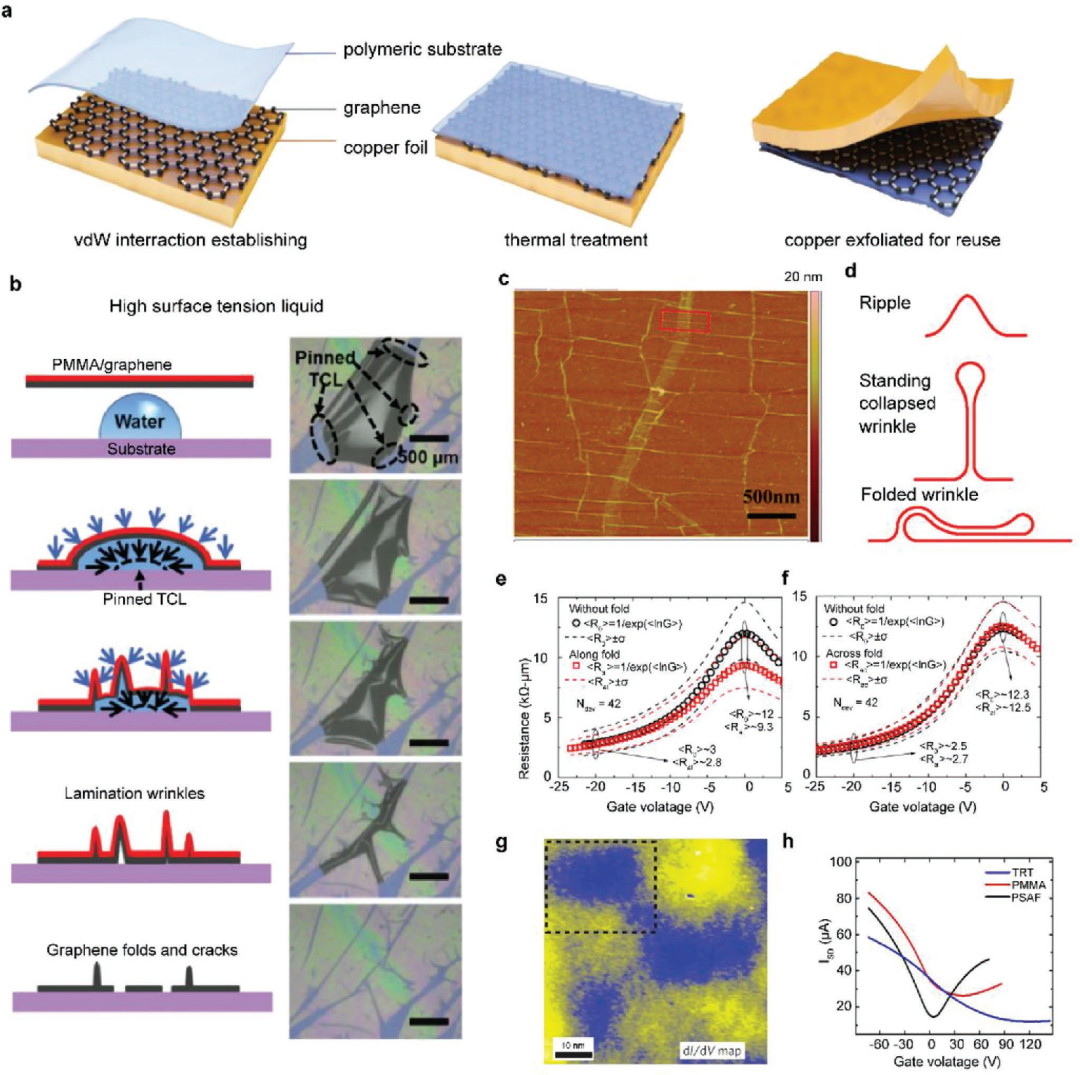

图4. a)通过机械剥离将石墨烯直接转移到PE衬底的示意图。b)使用高表面张力液体形成石墨烯皱纹的过程示意图(左图)和原位OM图像(右图)。c)石墨烯转移到Si/SiO2衬底上的AFM图像。d)三类石墨烯褶皱示意图:简单波纹;站立时皱纹塌陷;折叠的皱纹。e)与平坦的石墨烯器件(R0)相比,沿折线(Ral)和f)穿过通道(Rac)的器件的平均电阻或作为栅极电压的函数。统计平均是通过对42个设备采样的几何平均值获得的。虚线表示统计标准差。设备长度为2µm,宽度约为0.35µm(沿折线方向)和0.3µm(横过折线方向)。这些器件的折皱宽度为0.14µm。g)扫描隧道显微镜dI/dV图(Vb =−0.225 V, I =20 pA, Vg = 15 V)显示出特征长度≈20 nm的电子坑。h) SiO2/Si衬底上石墨烯薄膜的场效应晶体管特性,在TRT、PMMA和PASF的帮助下转移(Vsd = 10 mV)。

大面积转移面临新的挑战

用于大规模转移CVD石墨烯的转移介质通常是聚合物,TRT或衬底本身,而石墨烯与Cu衬底的分层可通过直接机械分层,电化学分层(鼓泡转移)或水性蚀刻来实现。根据转移介质的不同,这些技术通常可以分为直接转移和间接转移,分层过程可以进一步描述为蚀刻或无蚀刻。 裂纹、有机和金属残留物以及褶皱的存在会降低石墨烯的性能;因此,通过抑制这些问题来提高传输性能已成为该领域的热点。但是,当进入工业水平时,将会出现新的挑战,其中包括成本,系统复杂性和专业性、生产效率等问题。因此,在CVD石墨烯的实际工业规模应用之前,迫切需要解决这些问题。

详细地,当在聚合物的辅助下大规模转移石墨烯时,由于聚合物和石墨烯的高柔韧性,石墨烯薄膜易于破裂。另一个需要解决的问题是石墨烯与目标衬底界面气泡的形成。这些气泡通常包含空气,水或其他溶剂,这会改变石墨烯的电性能并严重降低石墨烯的均匀性。在这方面,可以使用轧制工艺去除这些残留的气泡。

干转移工艺有利于减少与水有关的掺杂并改善石墨烯的电性能。然而,在大规模地实现石墨烯与目标衬底之间的均匀界面相互作用方面仍然存在挑战。均匀的界面力将确保石墨烯与目标基材之间的正式接触,这是避免在石墨烯与支撑层之间的粘合力突然消失时避免出现裂纹的关键。

因此,当前的大面积转移技术通常依赖于轧制工艺将石墨烯和转移介质层压在一起,然后将石墨烯层压到目标基板上。适用于大面积传输的方法应满足以下要求:

1)兼容工业级生产线,以确保足够的生产能力;

2)能够使转移过程中的结构破坏和表面污染最小化;

3)具有成本效益和环境友好的转移能力。

在通常包含层压和分层轧制过程的R2R转移中,诸如EVA / PET,环氧/ PET,TRT之类的聚合物层已被广泛用作转移介质,以支撑石墨烯薄膜。去除生长衬底的方法包括湿法化学蚀刻,直接机械分层,电化学起泡转移; 所有都兼容R2R转移。但是,应该指出的是,轧制过程是一个动态过程,很容易导致施加的力和热量不均匀。因此,在该动态轧制过程中极有可能形成裂纹和褶皱。

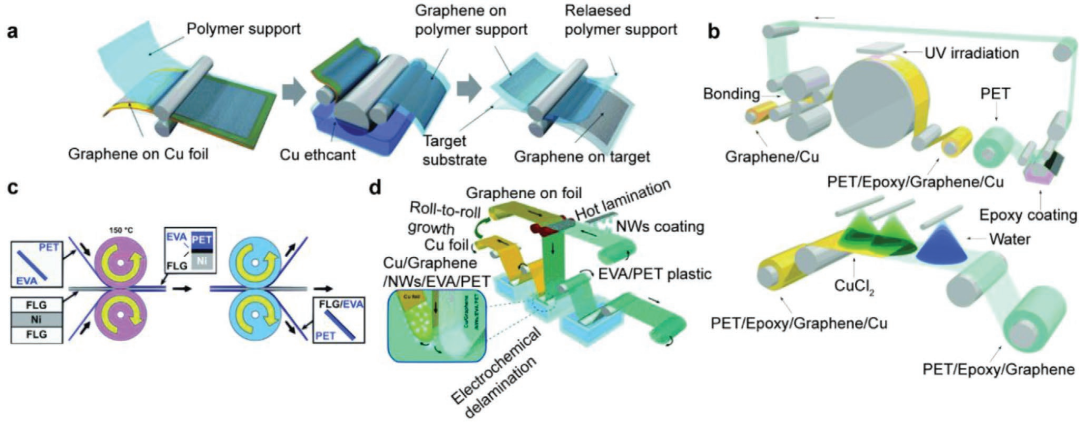

图5. a)通过R2R方法转移石墨烯。注意,在将石墨烯转移到TRT层上之后,蚀刻了Cu。b)将紫外线可固化的环氧树脂涂层涂覆到PET膜上,并将PET /环氧树脂层压和固化到石墨烯/ Cu上,然后通过CuCl2蚀刻Cu衬底。 c)举例说明冷轧转移,可以将镍基材两侧的几层石墨烯直接转移到PET / EVA基材上。d)通过电化学鼓泡转移进行R2R工艺的示意图。将铜箔上的石墨烯层压到PET / EVA膜(包含银纳米线)上,并通过电化学鼓泡方法进行分层。铜箔可以回收再利用,用于下一轮CVD生长工艺。

总结

石墨烯转移是连接金属衬底上CVD衍生的高质量石墨烯薄膜和石墨烯应用的重要桥梁。因此,合适的转移技术的选择应取决于所生长的石墨烯薄膜的结构特征和目标应用。

例如,当石墨烯用于集成电路的潜在应用中时,图形转移应强调抑制皱纹和掺杂。相反,在石墨烯基透明导电膜的情况下,石墨烯的掺杂是优选的,因为石墨烯的掺杂将有助于改善石墨烯的导电性。在这方面,具有期望的掺杂均匀性的可控掺杂应该是石墨烯转移的重要目标之一。转移后的石墨烯上出现裂纹,污染和褶皱的问题会降低石墨烯的优异性能,其中完整性应优先考虑其他方面。

基本上,裂纹的形成是由于在石墨烯上作用力的不均匀引起的。因此,在转移过程中石墨烯与基底和转移介质的保形接触变得非常重要。石墨烯的粗糙度由生长衬底的表面纹理相对确定,并且石墨烯的波纹表面会阻碍保形接触。例如,难以在石墨烯和刚性TRT之间实现保形接触将导致转移后的完整性低。聚合物在石墨烯表面的直接固化可以复制石墨烯的表面结构,可以确保石墨烯与聚合物之间的牢固结合。抑制皱纹和污染形成的途径应植根于其形成机理的基础上。例如,聚合物和无定形碳之间通过悬空键之间的强相互作用是造成转移后石墨烯表面上聚合物残基普遍分布的原因。因此,去除生长相关的污染物是获得干净的石墨烯表面的关键。总的来说,在理想的衬底上获得大面积、连续、无褶皱、清洁的石墨烯薄膜是石墨烯转移的最终目标,这必将为CVD生长的高质量石墨烯的实际商业应用铺平道路。

“本文由新材料在线®平台入驻媒体号石墨烯联盟提供,观点仅代表作者本人,不代表本网站及新材料在线®立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。”